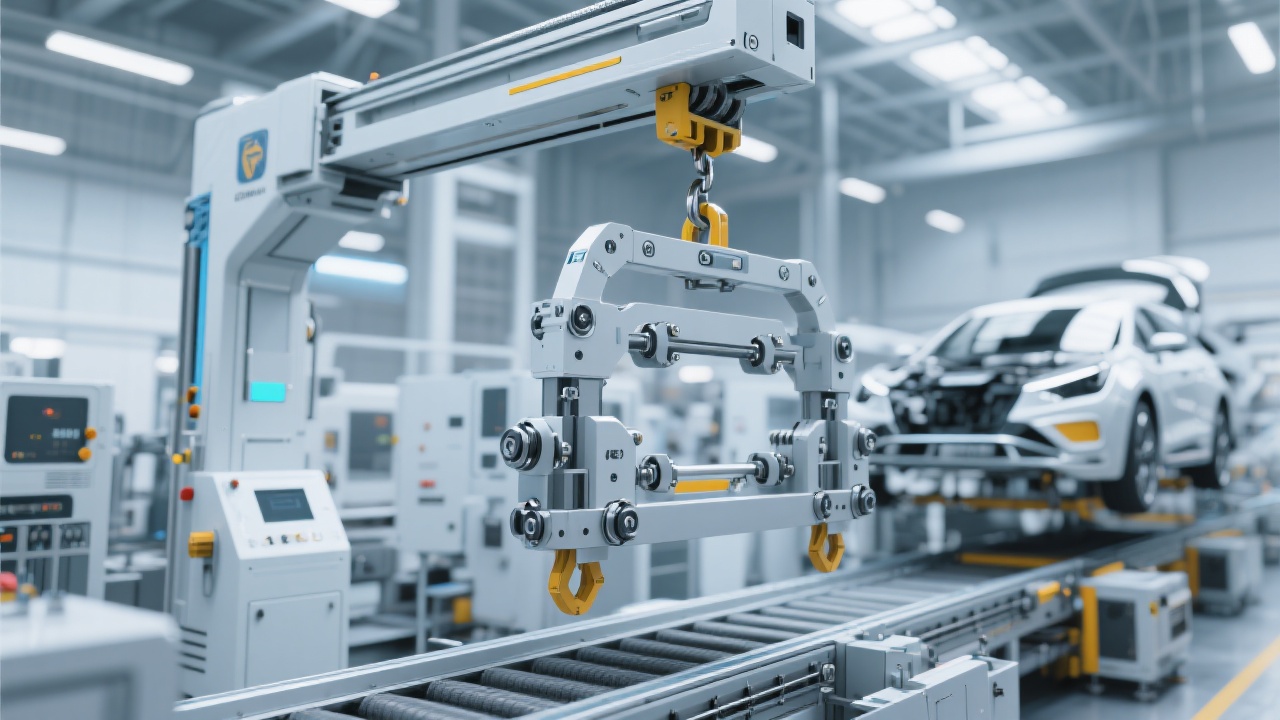

В эпоху индустрии 4.0 традиционные производственные инструменты трансформируются в интеллектуальные цифровые активы. Особенно это касается промышленной оснастки, ключевого элемента в металлообрабатывающих и металлургических предприятиях. Цифровое управление оснасткой — это не просто тренд, а основа для повышения качества, эффективности и гибкости производства. На примере разработки и внедрения динамического захватного устройства для заготовок с использованием платформы Teamcenter PDM и анализа MSC NASTRAN можно проследить, как инновационные технологии меняют жизненный цикл оснастки — от проектирования до эксплуатации и обслуживания.

Производственные предприятия все чаще сталкиваются с необходимостью эффективного мониторинга и управления состоянием оснасточных средств. Без цифровой трассируемости информация об эксплуатации, ремонте и производительности часто теряется, что ведет к простоям и перерасходу ресурсов. Цифровое управление позволяет «привязать» каждый элемент оснастки к единой платформе данных, превращая их в умные узлы фабричной системы. Результат — оптимальное планирование обслуживания, прогнозирование отказов и улучшение качества продукции.

Платформа Teamcenter PDM обеспечивает интегрированное управление жизненным циклом оснастки: начиная с технических характеристик и чертежей, через процессы изготовления, испытаний и введения в эксплуатацию, до документации по техническому обслуживанию. Такая централизованная база данных гарантирует доступность и актуальность информации для всех подразделений предприятия.

Например, благодаря современному PDM, инженеры имеют возможность мгновенно отслеживать параметры конструкций, проводить аналитику износа и автоматически формировать отчеты по ремонту.

MSC NASTRAN, ведущий инструмент для инженерного анализа методом конечных элементов, предоставляет критические данные об устойчивости конструкции оснастки в экстремальных условиях, что особенно важно для динамических захватов в металлургии. Термодинамическое моделирование позволяет глубоко проанализировать тепловые деформации и прогнозировать срок службы.

«После внедрения цифрового управления оснасткой с MSC NASTRAN мы сократили частоту аварийных простоев на 35%, а расходы на запасные части уменьшились на 20%», — подтверждает управляющий технического отдела крупного металлургического комбината.

Представьте, что каждая оснастка становится не просто инструментом, а «умным» узлом цифровой фабрики. Это позволяет перейти от традиционной модели — пассивного ремонта после поломки, к проактивному управлению через мониторинг и прогнозы. В итоге снижаются эксплуатационные затраты и повышается производительность линии.

Будущее за стандартной базой знаний оснастки, поддержкой AI для принятия решений и возможностью удаленного обслуживания и диагностики реального времени.

| Этап | Ключевые действия | Результат |

|---|---|---|

| Подбор инструментов | Выбор и адаптация PDM платформы и решений САЕ | Интегрированная цифровая среда |

| Оптимизация процессов | Реконструкция рабочих процессов с учетом цифровых данных | Сокращение времени на обслуживание и ремонт |

| Обучение персонала | Систематическое повышение квалификации и адаптация под цифровые решения | Умение использовать цифровые инструменты на практике |

Вопрос к читателям:

Ваша оснастка уже подключена к цифровой системе полного жизненного цикла?

Превратите каждое захватное устройство в интеллектуальный элемент цифровой фабрики и сделайте шаг от пассивного ремонта к активному управлению, снижая издержки и увеличивая производительность.