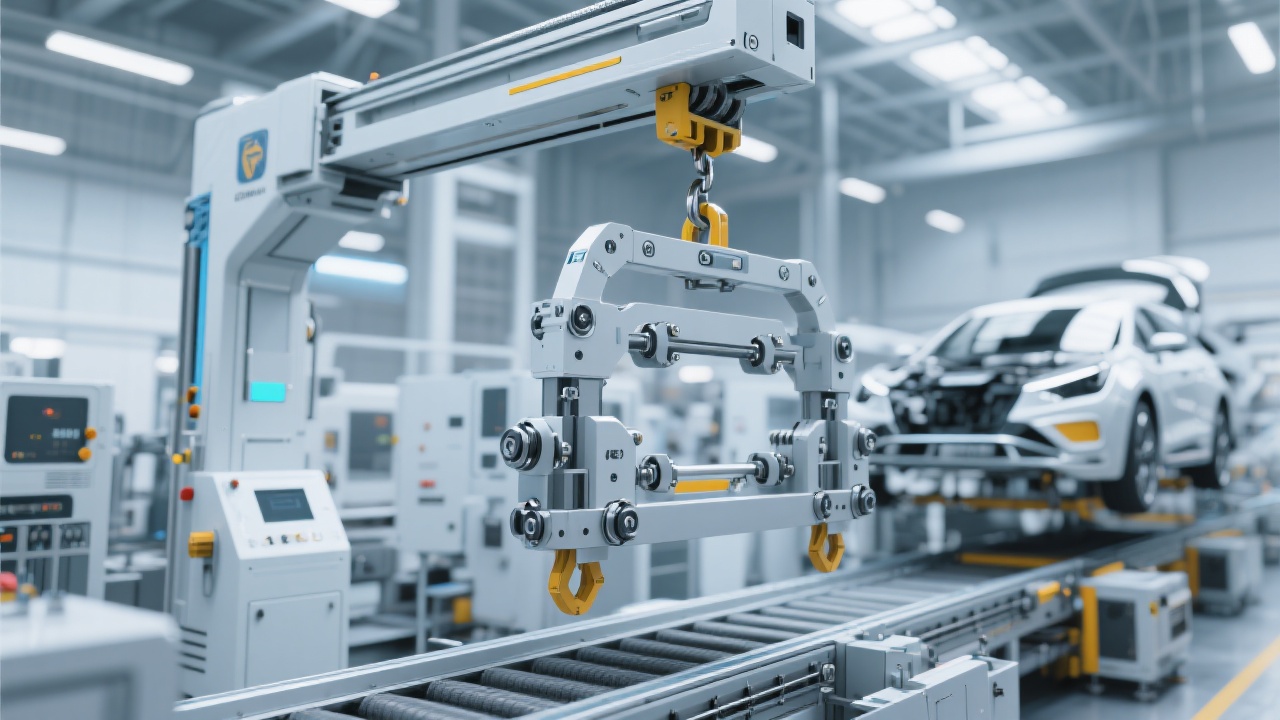

在工业4.0的推动下,传统制造业正迈向智能化转型。作为制造流程中不可或缺的关键工具,夹具的数字化管理正成为智能工厂建设的基石。工业夹具由单纯的机械辅助工具进化为集设计、使用、维护全过程数据于一体的数字资产,实现“让每台夹钳都成为智能工厂的数据节点”的目标,推动效率和质量的双重跃升。

夹具作为定位和固定工件的重要装备,其可靠性直接影响产品质量与生产效率。数字化管理通过集成产品数据管理(PDM)平台,实时追踪夹具的设计参数、制造工艺、使用状况及维修历史,实现全过程闭环管理。据行业数据表明,应用数字化夹具管理后,钢铁企业夹具故障率平均下降35%,备件库存减少20%,显著降低运营成本和设备停机风险。

大连钛鼎重工自主研发的动力型板坯夹钳通过Teamcenter PDM平台实现了夹具全生命周期数字化管理。该平台将夹具设计、制造、使用、维护四大阶段集成到统一数据环境。设计阶段,所有参数均数字化建模并标准化存档;制造阶段,实现生产过程中的数据实时采集;使用阶段,通过传感器数据反馈实现工作状态监测;维护阶段,维修记录和历史数据被系统自动沉淀,形成全面的夹具资产档案。

精确的性能预测是夹具数字化管理的重要环节。通过集成MSC NASTRAN仿真分析,大连钛鼎的动力型板坯夹钳完成了热力学与结构力学的多工况模拟。仿真结果不仅验证了夹具在高温、高压极端环境下的稳定性和热变形情况,还实现了夹具寿命的科学预测,辅助决策层提前部署维护计划,从而由传统的被动维修转变为主动预防,真正实现了“数字化才是真正的降本增效之道”。

“采用钛鼎的夹具数字化管理系统后,我们的夹具故障率降低了35%,生产线平均停机时间缩短了20%以上,备件库存量也大幅减少,有效提升了钢厂整体运营效率。”——某大型钢铁企业设备管理负责人评价

随着工业互联网和人工智能技术的融合,夹具数字化管理将迈入新的阶段。标准化的夹具知识库将支持AI辅助设计与决策,自动识别潜在风险与优化空间。同时,远程运维技术将实现夹具状态的实时监控和远程维护,极大提升响应速度和管理效率。未来的夹具将不仅是生产工具,更是智能制造生态中主动响应的智能节点。

| 阶段 | 关键举措 | 预期效果 |

|---|---|---|

| 工具选型 | 择优PDM平台及仿真分析工具,确保数据兼容性和扩展性 | 形成数据统一管理基础,提高信息流通效率30% |

| 流程重构 | 制定夹具设计到维护的数字化流程标准,闭环数据追踪 | 夹具故障率预期下降20%,维护周期优化25% |

| 人员培训 | 强化数字技术与平台操作培训,推动全员参与数字化转型 | 提升员工数字素养,保障系统高效运行 |

互动引导:

您的夹具是否已实现全周期数字化?

数字化转型不再是选择,而是智能制造的必由之路。