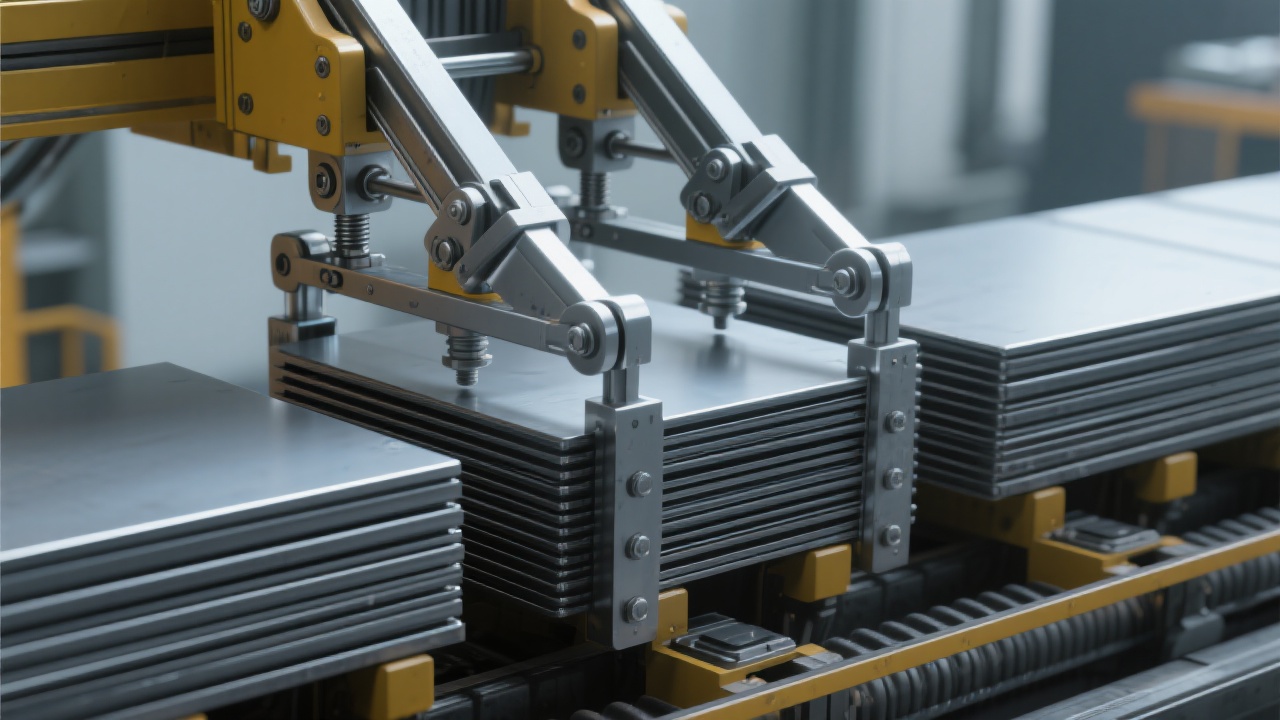

在钢铁制造及相关重工业领域,钢锭的安全高效装卸直接影响生产线的整体效率和操作安全。动力型钢锭夹钳,凭借液压驱动的自动夹持技术,从8吨到550吨的强大负载能力,已成为业内提升装卸效率的必备利器。本文将深入探讨该设备在五大典型应用场景中的核心优势,以及其如何助力钢材生产线及相关行业实现生产力与安全水平的双重跨越。

传统钢锭装卸依赖人工操控或机械简单抓取,效率有限且存在较高安全风险。动力型钢锭夹钳采用液压自动夹持,令夹持动作精准可靠,装卸周期缩短35%-50%。某大型钢厂引入该设备后,日均装卸钢锭数量提升至原有的1.5倍以上,机械故障率下降25%。装备简易操作界面,降低了操作难度,员工仅需经过“一天内”短期培训即可熟练掌握。

铸造行业对重物的搬运稳定性要求极高。动力型钢锭夹钳承载能力覆盖8吨至550吨,尤其适合重型铸造件的运输。其液压系统智能调节夹紧力,避免重物滑落或倾倒事故。某国家重点铸造企业应用统计显示,使用夹钳后托运安全事故下降达40%,整体运输效率提高20%。

港口作为钢材中转关键环节,高效装卸直接决定物流效率。动力型钢锭夹钳凭借快速夹紧与松开机制,大幅缩短钢锭从码头到仓储的装卸时间。以某国际港口为例,采用动力夹钳后,钢锭卸载环节节省约40%时间,日均吞吐量提升达15%。此外,其耐腐蚀材质设计充分适应港口多变环境,保证设备长期稳定运作。

核电设备安装对安全性和可靠性要求极高。动力型钢锭夹钳在核电建设现场因其精准定位与强力夹持,成为搬运重型钢材的理想解决方案。该夹钳符合国际核安全检验标准,经严格性能测试,确保零故障。施工案例显示,使用该设备大幅降低人工介入风险,工期缩短至少10%。

传统铸造及金属加工过程中,钢锭搬运因重量大且不规则,操作风险显著。动力型钢锭夹钳通过液压自动夹持,降低人工直接接触频率,显著提升安全性。实际项目数据显示,该设备令作业事故率减少近30%,设备维护周期也因液压系统的优异设计延长了15%。此外,简便的操作模式减少了员工疲劳,助力企业持续提高工效。

| 技术特性 | 具体优势 |

|---|---|

| 液压驱动自动夹持 | 精准夹紧,负载均匀分布,防止钢锭滑落 |

| 负载范围8吨-550吨 | 适应多种重量规格,满足不同应用场景 |

| 操作界面简洁 | 易学易用,降低培训成本和误操作率 |

| 低维护需求 | 液压系统耐用,维护周期长,节省运维费用 |

| 耐腐蚀材质设计 | 适应港口、核电等多变恶劣环境 |

动力型钢锭夹钳不仅凭借卓越的性能表现赢得众多行业客户的信赖,其综合实力也为现代钢铁生产线和运输环节的效率提升注入强劲动力。配合客户实际需求定制解决方案,能够有效降低企业运营风险,提升生产安全标准,促进产能持续增长。

想了解动力型钢锭夹钳如何助力您的项目实现高效安全升级?点击这里,获取专业定制解决方案

您有关于钢锭装卸效率提升的疑问或想分享的行业经验?欢迎在下方留言互动,我们期待与您交流,为您的钢铁生产注入更多创新动力!