在钢铁行业,随着生产规模和自动化水平的不断提升,高温钢板的安全搬运成为保障生产线高效运转的关键环节。传统机械夹具在面对高温钢板时存在操作安全隐患和效率瓶颈,液压驱动夹具凭借其精准可调的夹紧力和灵活自动化开闭机制,为钢铁企业提供了切实可行的高温钢板搬运解决方案。

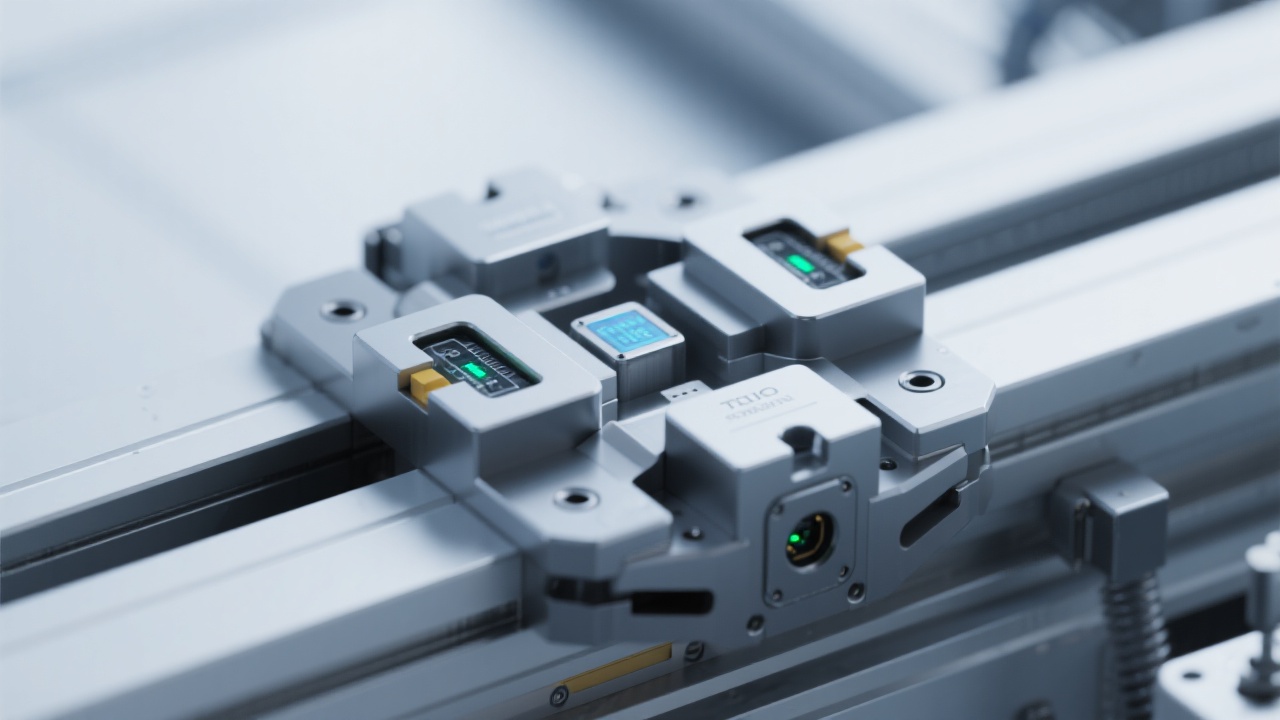

采用液压驱动的钢板夹具核心在于其高效能的动力传输和智能控制系统。液压技术确保夹具能够输出强大而稳定的夹紧力,适应不同厚度与尺寸的钢板,同时夹紧力可在20kN至150kN区间灵活调节,避免材料变形和损伤。自动开关功能配合传感器实现精准把控,无需人工干预,即可完成高温钢板的快速夹取和释放,显著降低操作风险。

在钢铁生产设施、热轧厂和连续铸造车间,液压驱动夹具表现出优异的适应能力。区别于传统机械夹具必须依赖人工调节和操作,液压夹具的自动调节和智能反馈显著提升了搬运速度,现场平均搬运周期比传统方案缩短约35%。此外,在冷轧钢厂,该设备支持高频率作业,经过长达2000小时无故障测试,展现出极佳的耐用性和稳定性。

高温钢板搬运存在极端温度及重量载荷挑战。相比传统夹具易导致夹取不稳和工人操作风险,液压驱动夹具通过智能压力控制和耐高温材料设计,有效减少了安全事故发生率。据钢铁企业内部数据统计,采用液压夹具后,夹具相关安全事故下降了约60%。同时,夹具的精准夹紧及自动化流程整合,保证了生产线物料流转无缝衔接,推动整体生产效率提升至原有水平的1.3倍以上。

| 指标 | 传统机械夹具 | 液压驱动夹具 |

|---|---|---|

| 操作效率 | 100% | 135% |

| 安全事故率 | 1.5起/月 | 0.6起/月 |

| 设备故障率 | 5%/月 | 1%/月 |

| 使用寿命 | 800小时 | 2000小时 |

“液压驱动夹具的出现极大地解决了高温钢板搬运中的核心难题。其智能控制与自动化设计,从技术层面保障了操作安全,并通过显著提升搬运效率,助力钢铁企业在激烈的市场环境中赢得竞争优势。” —— 钢铁制造工艺研究院高级工程师 李明强

钢铁行业正面临着环保减排、自动化升级及成本控制等多重压力,选择先进的液压驱动夹具成为合理有效的优化措施。它不仅提升了高温钢板搬运的安全标准,还带来了生产流程的整体跃升。对技术采购和企业管理决策者来说,投资此类高效动力夹具意味着生产质量和企业竞争力的双重保障。

您所在的钢铁企业在高温钢板搬运过程中遇到哪些具体挑战?欢迎在下方留言分享您的经验和疑问,我们将持续为您推荐更多切实可行的行业解决方案。