在钢铁生产领域,夹具的选择对于企业的生产效率、安全性和成本控制起着至关重要的作用。高效动力型钢板夹具作为一种创新产品,正逐渐成为钢铁企业的首选。它的核心技术在于其先进的液压驱动系统。据统计,液压驱动的夹具相比传统机械驱动的夹具,动力输出可提高 30%以上,能够提供更强大、稳定的夹紧力。

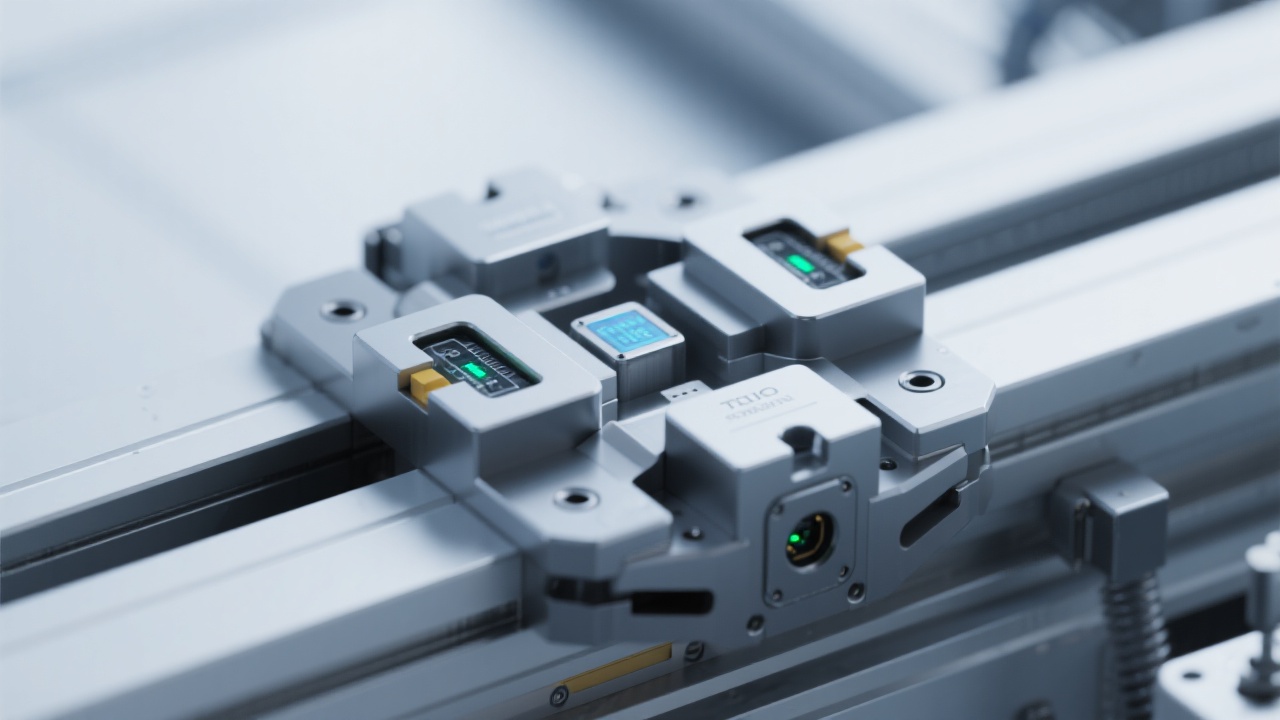

这种夹具还具备精准夹紧与自动操作功能。通过精确的传感器和控制系统,它可以实现对钢板的精准定位和夹紧,误差控制在±1mm以内。并且,自动开关功能使得操作更加便捷,大大减少了人工干预,提高了操作的准确性和安全性。

高效动力型钢板夹具在多种钢铁加工场景中都有出色的表现。在钢铁生产设施中,它能够快速、安全地搬运钢板,将搬运效率提高了 40%左右。在热轧厂,由于其精准的操作,减少了钢板的碰撞和损坏,次品率降低了 20%。在连续铸造车间,该夹具的自动操作功能避免了人工操作的疲劳和失误,生产延误率降低了 30%。

下面通过一个具体案例来进一步说明。某大型钢铁企业在引入高效动力型钢板夹具后,在一个月内,搬运效率提升了 35%,人工成本降低了 25%,同时由于操作安全性的提高,工伤事故发生率降低为零。

为了更清晰地展示高效动力型钢板夹具的优势,我们将其与传统夹具进行对比。在安全性方面,传统夹具通常需要人工手动操作,存在较大的安全隐患。而高效动力型夹具的自动操作和精准控制功能,大大降低了人工风险。据调查,使用传统夹具时,每年每 100 名工人中会发生 5 - 8 起工伤事故,而使用高效动力型夹具后,这一数字几乎为零。

在效率方面,传统夹具的操作速度较慢,且定位不够精准,导致搬运效率低下。高效动力型夹具凭借其液压驱动和自动操作功能,能够快速、准确地完成搬运任务,效率提升显著。在成本控制方面,传统夹具需要更多的人工投入,并且由于容易出现失误,会导致生产延误和产品损坏,增加了生产成本。而高效动力型夹具通过提高效率、降低失误率,能够有效降低成本。经测算,使用高效动力型夹具后,生产总成本可降低 15% - 20%。

| 对比项目 | 传统夹具 | 高效动力型夹具 |

|---|---|---|

| 安全性 | 存在较大人工风险 | 自动操作,降低人工风险 |

| 效率 | 操作速度慢,定位不精准 | 快速、精准,效率提升显著 |

| 成本控制 | 人工成本高,易导致生产延误和产品损坏 | 降低人工成本,减少生产延误和产品损坏,总成本降低 15% - 20% |

我们非常希望听到您的看法和经验。您所在的企业目前使用的是哪种类型的钢板夹具?在使用过程中遇到了哪些问题?您认为高效动力型钢板夹具是否能够解决这些问题?欢迎在评论区留言分享,让我们一起探讨如何提升钢铁生产的效率和效益。

如果您想进一步了解高效动力型钢板夹具,获取更多详细信息和专业建议,点击这里,开启您的高效生产之旅!